Die in Deutschland ansässigen Automobilkonzerne haben bisher noch nicht viel in den Bau von Anlagen für das Recycling von Lithium-Ionen-Batterien, welche in Elektroautos eingebaut werden, investiert. Die Serienreife scheint noch in weiter Ferne. Lediglich Volkswagen und Mercedes-Benz haben bereits den Bau bzw. den Betrieb einer Recyclinganlage für Lithium-Ionen-Akkus aus Elektroautos eingeleitet.

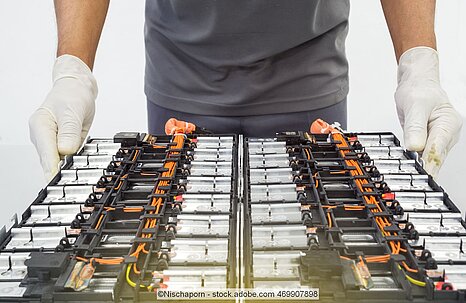

Während die E-Mobilität weiter Fahrt aufnimmt, sind unter den Sitzen der Elektroautos noch Fragen offen. Je mehr von den Stromern auf den Straßen fahren, desto mehr Lithium-Ionen-Batterien werden benötigt. Und damit mehr Rohstoffe – und Lösungen, was mit ausgedienten Akkus passiert.

Auf einer vom Fraunhofer IPA initiierten Veranstaltung Ende Februar hatte Julian Grimm, Gruppenleiter Simulation und Optimierung beim Fraunhofer IPA, moniert, dass zurzeit zu wenige Batterierecyclinganlagen gebaut bzw. geplant sind, um dem immensen zukünftigen Strom an Batterien Herr zu werden.

Das Berliner Öko-Institut schätzt die Menge an Batterien, die jährlich in Elektroautos in Umlauf kommt, auf etwa 100.000 Tonnen. In zehn Jahren könnte diese auf eine Mio Tonnen Batterien anwachsen. Verglichen damit klingen die Recyclingpläne der großen Autohersteller zunächst einmal klein: Volkswagen testet seit zwei Jahren ein Verfahren in Salzgitter und will dort eine jährliche Verarbeitungskapazität von 1.500 Tonnen erreichen. Und Mercedes-Benz baut derzeit zusammen mit dem Batterierecycler Primobius eine Anlage im badischen Kuppenheim bei Karlsruhe mit einer Kapazität von 2.500 Tonnen. Die Grundsteinlegung fand vergangenen Freitag statt. Beide Unternehmen planen eine Skalierung ihrer Anlagen in den kommenden Jahren.

Keine recyclingfreundliche Gestaltung der Batterien

Gründe für die bisher zurückhaltende Investitionsmoral der Autobauer könnten auch die vielen Herausforderungen beim Recycling von Lithium-Ionen-Batterien sein. „Momentan sind die Batterien alles andere als recyclingfreundlich gestaltet“, kritisierte der Physiker Kai Peter Birke, der an der Universität Stuttgart und dem Fraunhofer IPA zum Batterierecycling forscht.

Laut dem Wissenschaftler ist das mechanische Zerlegen der Akkus nicht so einfach, weil beispielsweise Zellverbindungen fest verschweißt sind. Außerdem sei der Aufbau von Batteriezellen je nach Hersteller unterschiedlich. Die fehlende Standardisierung verhindere eine serientaugliche Demontage.

Die große Herausforderung für die Zukunft sei es, einen solchen Prozess zu automatisieren. Auf dieses Problem wies Ende Januar bereits Ansgar Fendel, Geschäftsführer der Remondis Assets & Services GmbH & Co. KG, auf dem Batterieforum in Berlin hin. Auch der Metallschrottrecycler TSR machte auf diese Problematik aufmerksam und brachte zudem die Schwierigkeiten beim Transport von Lithium-Ionen-Batterien ins Spiel.

Aufbereitung der Batterien ist potentiell umweltschädlich

Nicht nur die effiziente Demontage der Batterien hat zurzeit noch „Kinderkrankheiten“, sondern auch die darauffolgende Aufbereitung der zerlegten Materialien. So gibt es einerseits pyrometallurgische Prozesse, bei denen die Stoffe unter hohen Temperaturen eingeschmolzen werden, und andererseits hydrometallurgische Prozesse, bei denen die Stoffe in wässrigen Lösungen durch Zugabe von Chemikalien herausgelöst werden. Dabei gibt es einen großen Nachteil, welchen die Industrie häufig unter den Tisch fallen lasse, sagte Jürgen Sutter, Umweltexperte beim Öko-Institut. In den Anlagen kämen organische Lösungsmittel zum Einsatz, die nicht in die Umwelt gelangen dürften. Außerdem könne es passieren, dass ätzende Flusssäure entstehe. „Es bringt zumindest große Herausforderungen“, ergänzte Sutter mit Blick auf das hydrometallurgische Verfahren.

Mercedes und Primobius setzen gemeinsam auf die Hydrometallurgie. Der Vorteil ist laut einer Mercedes-Sprecherin, dass eine hohe Recyclingquote erzielt und dabei kein CO2 ausgestoßen werde. Auch benötige es in dieser Verfahrensweise einen geringeren Energiebedarf als beim Einschmelzen.

In der geplanten Recyclinganlage von Mercedes sei Flusssäure laut einem Sprecher von Primobius aufgrund des spezifischen angewandten chemischen Verfahrens kein Thema. Die Rohstoffe, die durch Recycling gewonnen werden können, sind Experten zufolge vor allem Kupfer, Aluminium, Nickel, Kobalt und unter Umständen Lithium.

Hohe Rückgewinnungsquoten lediglich unter Laborbedingungen möglich

Die typischen Rückgewinnungsquoten unterscheiden sich laut Sutter nach dem jeweiligen Material. Bei Nickel und Kobalt liegen sie zwischen 90 Prozent und 95 Prozent. Energieforscher Birke betonte, dass hohe Recyclingquoten bisher nur unter Laborbedingungen möglich seien. Für die Massenproduktion schätzt er vorsichtig: „Da sind wir vielleicht eher bei 50 bis 60 Prozent.“

Die Recyclingquoten sind auch Thema der neuen EU-Batterieverordnung. Hierzu gab es im Dezember eine vorläufige Einigung im EU-Trilog. Die Verordnung will für bestimmte Materialien Mindestquoten festschreiben. Außerdem bringt die gesetzliche Pflicht für Autoproduzenten, Batterien zurückzunehmen, Druck auf den Kessel. Unabhängig von Quoten und Herausforderungen ist die Hauptsache für den Umweltexperten Sutter, dass überhaupt recycelt werde. Denn neue Rohstoffe aus der Erde zu holen sei sehr aufwendig. „Von daher ist es so, dass jedes Recycling die Ökobilanz einer Batterie deutlich verbessert“, betonte Sutter. (Eigener Bericht / dpa)