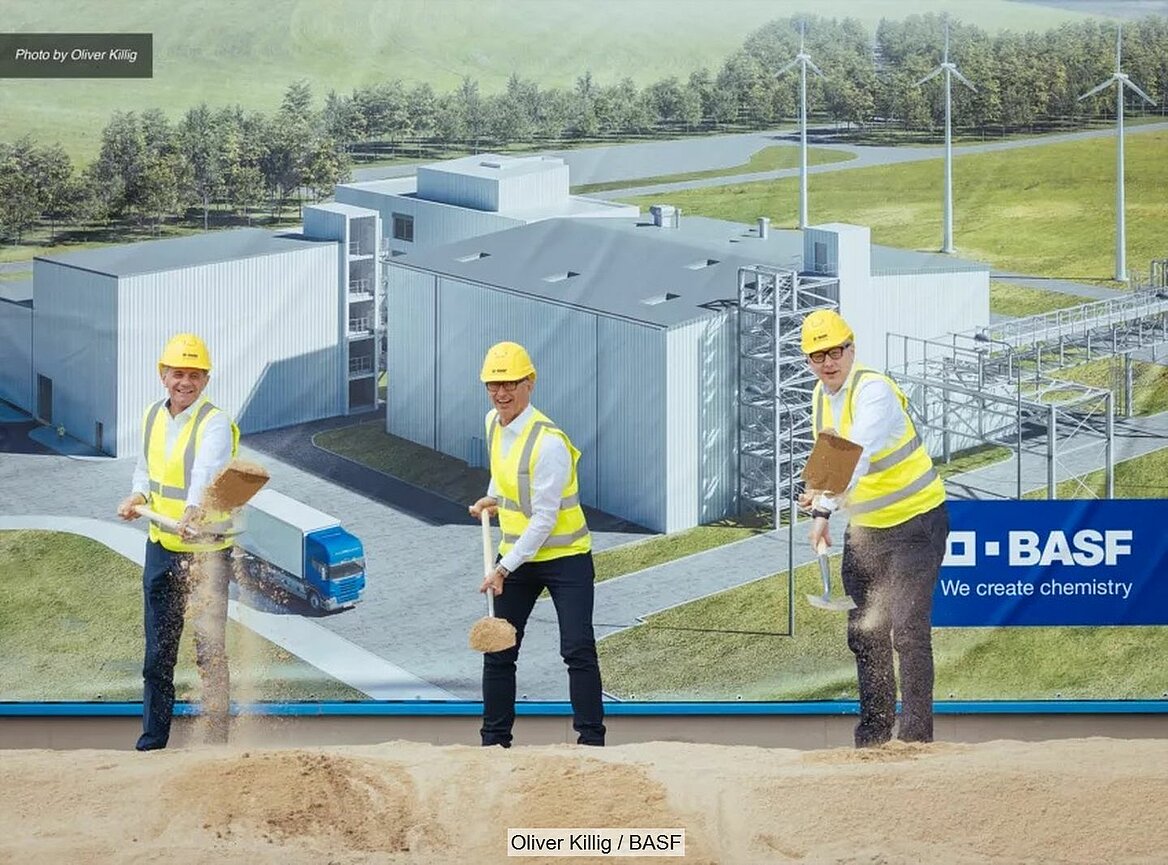

BASF hat diese Woche den ersten Spatenstich für die Batterierecycling-Prototypanlage im brandenburgischen Schwarzheide gesetzt. Die Anlage ist Teil eines mehrstufigen Investitionsplans, mit dem der Konzern seine Präsenz auf dem europäischen Batterierecyclingmarkt weiter ausbauen will. Nach dem Baubeginn im August ist die Inbetriebnahme für 2023 vorgesehen. Durch die Anlage sollen am Standort Schwarzheide rund 35 neue Arbeitsplätze entstehen, teilte BASF weiter mit.

„Mit der Prototypanlage wird Schwarzheide zu einem wichtigen Forschungszentrum für die Hydrometallurgie der BASF. Gemeinsam mit unseren Forschungskollegen in Ludwigshafen wird sie den schnellen und effektiven Scale-up der Batterie-Recycling-Technologie für eine geschlossene Wertschöpfungskette ermöglichen. Wir gehen davon aus, dass wir bis Mitte dieses Jahrzehnts eine Batterie-Recyclinganlage im kommerziellen Maßstab bauen können, die auf der in der Prototypanlage entwickelten, getesteten und verfeinerten Technologie basiert“, erklärte Matthias Dohrn, Senior Vice President, Battery Base Metals & Recycling bei BASF.

Bereits im Juni hatte der Konzern den Bau einer Anlage für das Recycling von schwarzer Masse aus Batterien im großtechnischen Maßstab in Schwarzheide angekündigt. Dort sollen künftig jährlich bis zu 15.000 Tonnen Elektroauto-Batterien und Material, das nicht den Produktionsspezifikationen entspricht, verarbeitet werden. Durch die Investition sollen 30 neue Arbeitsplätze in der Lausitz geschaffen werden. In Betrieb gehen soll die neue Anlage Anfang 2024.

Die Basis für die dort eingesetzten Technologien soll die Prototyp-Recyclinganlage liefern. Diese soll die Entwicklung von Betriebsabläufen und die Optimierung der hydrometallurgischen Technologie ermöglichen, um eine höhere Ausbeute an Lithium, Nickel, Kobalt und Mangan aus ausgedienten Lithium-Ionen-Batterien sowie aus Produktionsausschuss von Zellherstellern und Herstellern von Batteriematerialien zu erzielen, erklärt BASF. Die extrahierten Metalle sollen anschließend zur Herstellung von neuen Batteriematerialien verwendet werden, so dass eine Kreislaufwirtschaft für die Wertschöpfungskette von Batterien entstehen kann.

In der Anlage werde dabei ein hydrometallurgisches Verfahren zur Auslaugung und Abtrennung der wertvollen Metalle eingesetzt. BASF verspricht sich davon geringere CO2-Emissionen als bei herkömmlichen Pyromet- oder kombinierten Pyro-/Hydromet-Verfahren, da diese auf Wärme angewiesen sind.